Eine Prüfpresse für Erdbebenschutz-Komponenten zum Jubiläum

Die neue Anlage ist eine Zug- und Druckprüfmaschine, mit der statisch und dynamisch Bauelemente in einem Stahlrahmen geprüft werden können. Sie zählt zu den leistungsstärksten in Europa, erzeugt Kräfte von ±3.200 KN, kann Amplituden von ±765 mm fahren und schafft Geschwindigkeiten von bis zu 3.000 mm/s

Kraft trifft Kontrolle

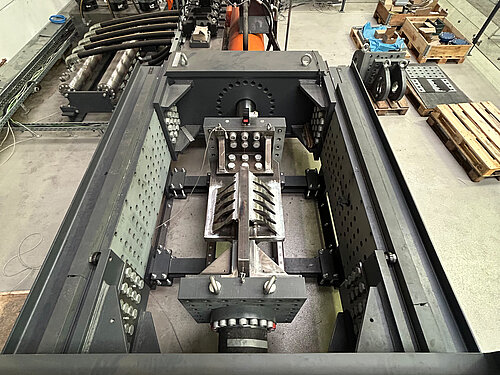

Die Prüfpresse mit hoher hydraulischer Förderleistung und feiner Druckregelung ermöglicht genaue Messungen für anspruchsvolle Prüfprozesse. Sie hat einen massiven Versuchsrahmen, der als starre Stahlstruktur enorme Kräfte von bis zu 600 to und die großen Bewegungen während der Komponententests aufnimmt. Das Gegenstück ist die Aktuatorik, die praxisnahe Belastungsszenarien unter realitätsnahen Bedingungen wie Erdbeben, Wind usw. durchlaufen kann.

Damit ist MAURER in der Lage, viele seiner Produkte zu testen, insbesondere Dämpfer, Shock-Transmitter und wegabhängige Verbindungselemente, zudem klassische Bauteile und Werkstoffe. Die Prüflingsgröße reicht bis zu 10 m Länge, 1.200 mm Breite und 1.000 mm Höhe. Insgesamt, inklusive Schutzzaun, Druckflaschen, Bedienstation und Bildschirm, beansprucht die Anlage ein Areal von 30 x 10 m. Und das ist noch nicht das Ende: Der modulare Aufbau erlaubt künftige Erweiterungen für bis zu 6.000 kN Prüfkraft und bietet auch die Möglichkeit, Lager und Isolatoren zu testen.

Drei Wochen Zeitersparnis

Dass MAURER nun im Rahmen von Aufträgen komplexe Tests selbst durchführt und nicht externe Institute benötigt, verkürzt Produktionszeiten um bis zu drei Wochen. Zudem werden die Schnittstellen zu externen Prüflaboren reduziert, Reisezeiten bzw. -kosten sowie Verpackungsmaterial und Transporte entfallen – ein echter Wettbewerbsvorteil.

Entwicklungstreiber

Ein weiterer Vorteil ist, dass neue Komponenten oder Funktionen bestehender Bauteile besser und sehr spontan ausprobiert werden können: „In die Prüfpresse können wir erstmals reale Beschleunigungsdaten aus Erdbeben oder Windlastfällen – sogenannte Akzelerogramme – in die Maschinenregelung einspeisen“, erklärt Redecker. „Das ist ein großer Fortschritt für unsere Entwicklungs- und Prüfprozesse, um näher an der Realität zu sein und genau zu wissen, wie unsere Komponenten unter realen Szenarien reagieren.“

Prüfmaschine als Innovationsmotor

Hier verspricht sich das 150 Jahre ,alte‘ Unternehmen einen Innovationsschub, vor allem mit Blick auf bessere, genauere und neue Funktionen bei vielen Bestandsprodukten. Viele MAURER-Anwendungen bewegen sich in physikalisch-technischen Nischen und an der Grenze des technisch umsetzbaren. Zum Beispiel lassen sich extreme Erdbeben-Belastungen nicht einfach aus anderen Bereichen ableiten. Mit der neuen Prüfpresse können die MAURER-Entwickler Theorien validieren und verstehen besser, was die Produkte leisten müssen und wo die Leistungsgrenzen inklusive Sicherheiten liegen. Es werden beispielweise spezifische Kraft-Weg-Diagramme oder Kraft-Geschwindigkeit-Diagramme erstellt, die dann mit den Projektanforderung und einschlägigen Normen abgeglichen werden. Hieraus können sich dann neue Erkenntnisse für Modifikationen an der Hardware von Dämpfern, Lagern und Dehnfugen ergeben. Diese Informationen fließen über die MAURER Entwicklungsabteilung in Neuerungen ein, die Material, Toleranzen und Geometrie betreffen.

Als Musterbeispiel können die ersten und erfolgreichen Tests mit Hysteresedämpfern für das Natalia Sats Theater in Almaty gelten. Das Theater musste wegen der neu eingeführten höheren Erdbebenbelastungen in Kasachstan mit 40 zusätzlichen Stück Erdbebendämpfern für bis zu 2.400 kN Antwortkraft ausgestattet werden.

Diese Dämpfer wurden dynamisch mit ±100 mm Amplitude auf Zug- und Druckbeanspruchung getestet und mussten dabei einen genauen, vorher spezifizierten Kraft-Weg-Verlauf erfüllen. Dazu wurden sie mittels Stahlwinkeln und Schrauben an einem Ende mit dem Prüfrahmen und am anderen Ende mit dem Hydraulikaktuator verbunden. Nachdem die Prüfergebnisse weniger als ±3 % Abweichung zum optimalen Kurvenverlauf hatten – nach Norm wären ±15 % Toleranz erlaubt gewesen – wurde die Fertigung von den Behörden in Kasachstan sofort frei gegeben. Daher konnten bereits elf Wochen nach Bestellung die ersten acht individuell gefertigten Hysteresedämpfer nach Almaty ausgeliefert werden.

Kompetenz im Team

Die Konzeption der neuen Presse startete 2023. Verantwortlich für den gesamten Prozess war ein vierköpfiges Expertenteam von MAURER Engineering und Florian Obholzer Engineering. Die Bestellung der Komponenten erfolgte in 2024, im Juni 2025 wurde sie in Betrieb genommen und ist nun, im Jubiläumsjahr, ein Symbol für 150 Jahre erfolgreiche interne Teamarbeit: die Summe aus technologischer Stärke, Eigenständigkeit und Vertrauen in die eigenen Fähigkeiten.